因為在使用場景上有不同,制作上也分人工和機械自動化,這篇文章我就打算分兩大塊兒講——小物件使用的膠合板和成片的大膠合板,演出開始、開始了!

現在的膠合板制造的自動化程度已經很發達了,基本實現了全自動,我還是找到了一個人工參與較多的清晰視頻~

薄層木材

膠合板的木材是由很多薄片組合而成。和牙簽制造中用旋切機削薄的方式是一樣的,膠合板的薄片也是由一截樹干硬生生被像削蘋果皮似的削成薄片長方體,這就非常節省木材了......

等木頭放涼后就會變硬,所以得趁熱削成薄板,方法就是讓木頭一直轉,有個刀刃沿著一定的角度往木頭中心走。

這么一段木頭能削出 3 毫米厚,15 ~ 20 米長的薄板子來。

切片涂膠

這樣的薄片被切片成合適的大小后,要在一面均勻涂膠。在實際加工中,涂膠車間是重點需要進行空氣循環的。找到的這個視頻不知道是由于用膠更安全環保,還是新風系統過于發達,看工人們都沒有佩戴口罩和手套......?

鋪板環節

膠合板、膠合板,顧名思義就是多層木板膠合而成了,取巧的地方就在于膠合的時候,要橫向木紋來一張,再豎向木紋來一張。這樣交織后的成塊木板,橫縱受力都更吃得住了。請大家腦補切牛肉的時候,沿著紋理切可輕松太多了,可想而知紋理決定了受力方向的強度。

話說這樣交叉疊放增加材料強度的方法,我們之前還見過一個更高級的操作!(敲黑板,幾何基本題的變形!不要丟分啊,同學們 = =)

通過疊加很多個舊滑板,粘合后縱向切割,去掉邊角料后就可以取巧地得到幾個新的滑板,而切割的寬度就變成了新滑板的厚度。

熱壓定型

刷膠和鋪板之后,就需要進行熱壓成型了。“熱”是為了讓膠的粘合更徹底,“壓”就是到了我們的大力出奇跡時刻......有時候也會在熱壓之前有個預壓的過程,現在工藝改進后多是一次壓制,十分鐘左右就能定型。

修板環節

查找表面瑕疵修正板子,也算一道人工初檢次品的環節。有的膠合板為了美觀,頂層和底層那兩片表板用的是最好的,中間的芯板們反正都被遮蓋住了......倒不是說制造商黑心啊,因為價格和用處本身就不一樣,也明碼標價,這種很多就是用來隔斷的所以要好看。倒是那種四個邊框貼木紋的,大學時期特別喜歡逛五金超市和建材市場的我曾經被成功迷惑成實木的......

打磨砂光

鋸邊定型

最后把膠合過程中多余的邊邊角角鋸切掉,統一膠合板的尺寸,就好送去質檢啦~

生活中還常見一些小型木制品,也并非完全實木(實木比較貴),可能更多就是直接膠合而成的。制作過程有少許的不同,這次我們來看一個機械生產的過程~

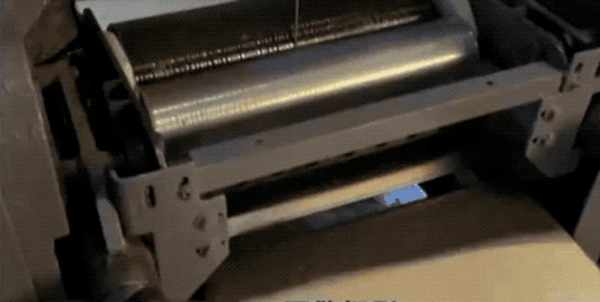

針對尺寸更小的木板薄層,小型的上膠機就是下圖這樣的了。注意看畫面頂部的一根豎線,是往下滴掛的膠水......

從上膠機中出來的單層薄板,都已經被一面均勻的涂滿了膠水。

依舊是木紋要交叉放置的多層壓合,這個環節本身是全自動的,為了看得更清楚,這里截的圖是人工演示......

熟悉的大力出奇跡的壓合!要做的是曲面小木條,所以用的壓合機的模具是彎曲的,壓制好的板子自然也是有弧度的曲面......

小木條不停的滾啊滾,和機器內壁不停的摩擦摩擦,像是被社會逐漸磨去毛躁不安的把毛邊去除了......

等等!Cast 還有話說

用低質量的薄層木片膠合出高強度的成品木板,本來只是成塊實木板子不常見才采用的取巧辦法,結果由于這法子實在太好用了,不管是古埃及還是古代中國,就這么用了幾千年......贊嘆智慧 ing。

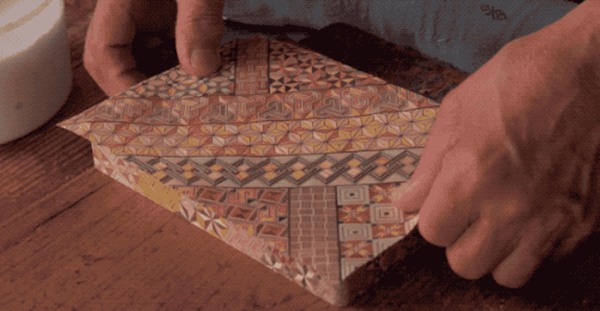

最后附送一個“木材表面紋理偽裝術”,適合全家一起看,親測有效!

經過這么多的組合和制作后,把這張紋樣黏在木盒表面......成本又能下來,接縫處的拼接感也在,誰成想一個木盒子就這么......簡直是超高明的偽裝術了!